Method to Produce Durable Pellets at Lower Energy Consumption Using High Moisture Corn Stover and a Corn Starch Binder in a Flat Die Pellet Mill

Пелле Зміст вологи

Зміст вологи в біомасі була знижена приблизно на 5-8% (ВБ) після того, як гранулювання. Це зниження в основному пов'язано з фрикційного тепла, розробленої в штампі, і попереднього нагріву температури і охолодження високих гранул вологи. Крім того, речовини, що пов'язують впливають на кількість вологи втрачається. При 0% сполучного речовини, втрата вологи становила близько 7-8%, що узгоджується з нашими попередніми дослідженнями 21,28; в той час як, в кількості 4% сполучного речовини, втрата вологи в сировині під час грануляції становила близько 3-5% (рисунок 3). Сполучна додають до біомаси, можливо, діяв в якості змащуючого агента. Це, можливо, зменшило фрикційних опорів і зменшується час перебування матеріалу в штампі каналі викликає зменшення втрати вологи. У попередніх дослідженнях температура, виміряна відразу ж після того, як померти гранулювання використовуючи Інфракраснийrmometer (Fluke, модель 561, Fluke Corporation, Еверетт, штат Вашингтон, США) досяг приблизно 100-110 ° С 21. Збільшення відсотка сполучного зменшило втрати вологи, оскільки волога , можливо, були тісно пов'язані з гранул крохмалю. Високі гранули вологи, які були додатково сушать в лабораторній печі при температурі 70 ° С протягом 3-4 год мав вміст вологи <9% (Wb), і ці гранули були використані для вимірювання інших фізичних властивостей, таких як діаметра гранул, ступеня розширення , об'ємна щільність і довговічність. Статистичний аналіз даних вмісту вологи гранул показали, що існує інтерактивний вплив вмісту вологи вихідної сировини і додавання сполучного на вміст вологи гранул (таблиця 3). Для отримання гранул, які не мають сполучного речовини і 2% сполучного речовини, збільшення вмісту сировини вологи призвело до збільшення вмісту гранул вологи (Тьюки р <0,05), але ця тенденція не була статистично значущою на 4% сполучного речовини (p≥0.05 Тьюки ; Малюнок 3),

Малюнок 3.Вплив вмісту вологи вихідної сировини (FMC) і крохмального сполучного на вміст вологи гранул після охолодження (середнє значення ± 1SD; п = 3).

Гранулятори тести, проведені без сполучного речовини призводить до більш високої втрати вмісту вологи вихідної сировини в порівнянні з випробуваннями, проведеними зі сполучною. Різні букви вказують на значні відмінності, використовуючи постфактум Таки HSD тестів (р Будь ласка , Натисніть тут , щоб подивитися збільшену версію цієї фігури.

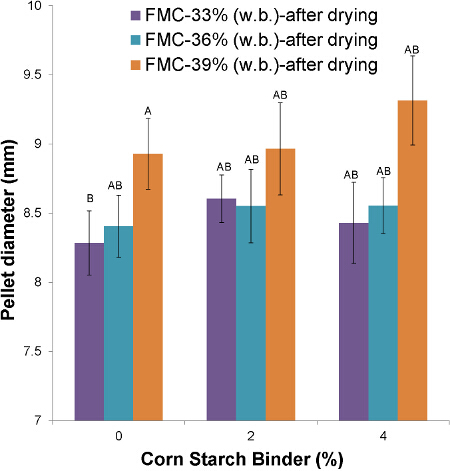

Пелле Діаметр

Діаметр гранул при 33% вологості з використанням і без додавання сполучного була в діапазоні 8.4-8.7 мм після охолодження (дані не показані). Збільшення кормовTock вміст вологи до 36 і 39% (Вб) з додаванням сполучного речовини збільшили діаметр гранул до максимального значення 9,3 мм (дані не показані). Ці гранули додатково сушать в лабораторній печі при температурі 70 ° С протягом приблизно 3-4 ч. Висушування приводить до зменшення діаметра гранул близько 0,3-0,4 мм. Основною причиною для зменшення діаметра після сушки було пов'язано зі скороченням гранул. Був статистично значимий ефект взаємодії між змістом вихідної сировини вологи і додавання сполучного на гранули діаметром після сушки (таблиця 3). На 33% вміст вологи сировини діаметр гранул після сушки була в діапазоні від 8,3 до 8,5 мм, в той час як збільшення вмісту вологи сировини до 36% або 39% збільшили діаметр гранул близько 8,7 мм (рисунок 4). Це збільшення було статистично значущим тільки між 33% і 39%, якщо немає сполучного речовини не використовувався (Тьюки р <0,05), ймовірно, через високі відхилень у вимірюваннях.

>

Малюнок 4. Вплив вмісту вологи вихідної сировини (FMC) і кукурудзяний крохмаль сполучного на діаметра гранул після сушки (середнє значення ± 1SD; п = 10) Діаметр гранул збільшується зі збільшенням вмісту вологи в якості вихідної сировини і додавання крохмалю .. Різні букви вказують на значні відмінності, використовуючи постфактум Таки HSD тестів (р <0,05). Будь ласка , Натисніть тут , щоб подивитися збільшену версію цієї фігури.

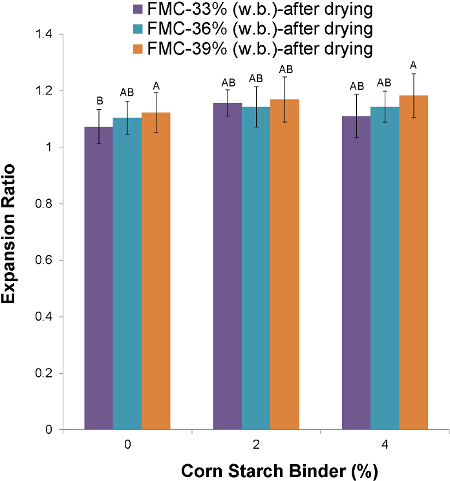

коефіцієнт розширення

Коефіцієнт розширення розраховується з використанням діаметра гранул (рівняння 3). Значення ступеня розширення були вище для гранул після охолодження в порівнянні з після сушки (дані не показані). При 33% вологості без і сСвязующее Крім того, значення ступеня розширення після охолодження знаходилися в діапазоні 1.16-1.20. Подальше збільшення вмісту вологи до 36 і 39% без додавання сполучного збільшилася значення ступеня розширення до 1,35. Висушені гранули мали більш низькі коефіцієнти розширення, що в основному через скорочення гранул як діаметрально і в поперечному напрямку. На 33% вміст вологи сировини значення розширення співвідношення з і без додавання сполучного знаходилися в діапазоні 1.11-1.07 (малюнок 5). Збільшення вмісту вологи сировини до 36 і 39% додатково збільшена значення ступінь розширення до 1.10-1.18 (малюнок 5); Тим не менш, це було тільки статистично значущим для 33% в порівнянні з 39% вологості, без додавання сполучного (р Тьюки <0,05; таблиця 3). У разі діаметра гранул і ступеня розширення, додавання крохмалю сполучного на основі цих значень збільшилася на все вміст вологи сировини, але ці відмінності не були статістіческізначітельное (p≥0.05 Тьюки). Результати Коефіцієнт розширення після сушки підтверджують результати попередніх досліджень, в яких збільшення вологості сировини збільшився ступінь розширення і знижували насипна щільність значення 28.

Малюнок 5. Вплив вмісту вологи вихідної сировини (FMC) і крохмального св зующей на коефіцієнт розширення гранул після сушки (п = 10). Коефіцієнт розширення гранул збільшується зі збільшенням вмісту вологи вихідної сировини без і з додаванням сполучного речовини. Різні букви вказують на значні відмінності, використовуючи постфактум Таки HSD тестів (р <0,05). Будь ласка , Натисніть тут , щоб подивитися збільшену версію цієї фігури.

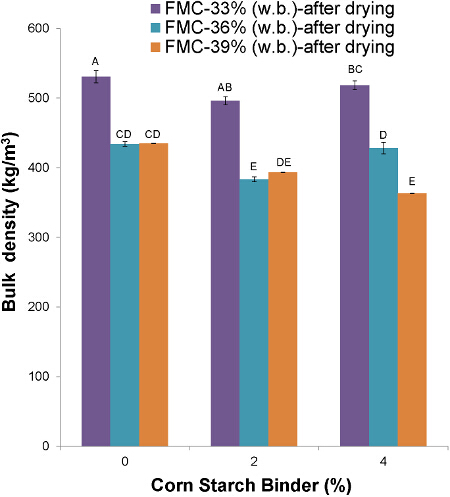

Bulk Den щільність

Насипна щільність гранул, виготовлених з вмістом вихідної сировини вологістю 33% з використанням і без сполучного речовини і виміряним після охолодження знаходиться в інтервалі від 464-514 кг / м 3 (дані не показані). На 36 і 39% вміст вологи сировини без сполучного значення щільності сипучі знаходилися в діапазоні 437-442 кг / м 3. Додавання сполучного речовини в цих вміст вологи сировини зменшених насипну щільність до <400 кг / м 3. Сушка гранул з високим вмістом вологи в лабораторної печі при 70 ° С протягом приблизно 3 годин, знижується вміст вологи в гранулах до менш ніж 9% (Вб). Був невелике збільшення значень об'ємної щільності близько 50 кг / м 3 після сушки. Збільшення об'ємної щільності після сушки може бути пов'язано з меншою кількістю міжчасткових рідких мостів, які могли б тримали частки ближче з менш відкритою структурою. Oginni 44 зазначив, що об'ємна щільність ґрунту Лоболі сосни деувелічілась зі збільшенням вмісту вологи. Для отримання гранул, виготовлених з вмістом вихідної сировини вологістю 33% при використанні і без додавання сполучного, об'ємна щільність гранул була в діапазоні 520-530 кг / м 3 (рисунок 6). При більш високому вмісті вологи в сировині 36 і 39% (СБ), об'ємна щільність висушених гранул значно знизилася до <434 кг / м 3 і <437 кг / м 3, відповідно. Був статистично значимий ефект взаємодії між вмістом вологи сировини і додаванням сполучного за насипною густиною (таблиця 3). Загалом, насипна щільність зменшується зі збільшенням вмісту починаючи сировини вологи. Крім того, є деякі ознаки того, що об'ємна щільність зменшується зі збільшенням вмісту крохмалю (рисунок 6).

Малюнок 6. Еф фект вмісту вологи сировини (FMC) і крохмального сполучного речовини на об'ємну щільність гранул після сушки (середнє значення ± 1SD; п = 3) більш низький вміст вологи вихідна сировина 33% (Вб) і без сполучного речовини призводило до найвищої об'ємною густиною .. Додавання 2 і 4% сполучного при різному вмісті вологи сировини призвело до зниження значень об'ємної щільності. Різні букви вказують на значні відмінності, використовуючи постфактум Таки HSD тестів (р <0,05). Будь ласка , Натисніть тут , щоб подивитися збільшену версію цієї фігури.

Міцність (%)

після охолодження

зелений Довговічність

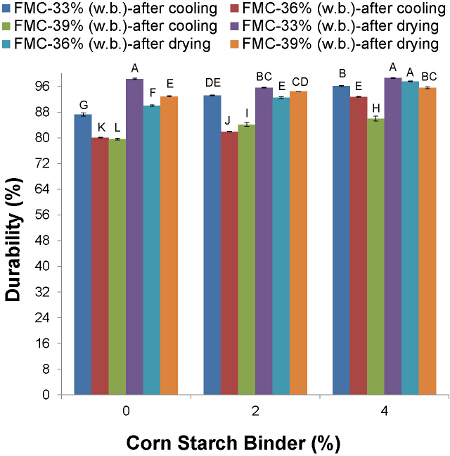

На малюнку 7 показана міцність гранул після охолодження (гReen міцність) і після сушки в печі при температурі 70 ° С протягом 3-4 годин (вилікувані міцність). Більш високі значення довговічності високих гранул вологи бажано, оскільки це призведе до зниження пошкодження під час транспортування і зберігання через зсув і ударним опорами. Для дисперсійного аналізу, взаємодія було значним між вмістом вологи сировини, сполучного відсотка і сушки (таблиця 3). Довговічність значення гранул після охолодження збільшується зі збільшенням вмісту зв'язуючого (табл.3; Тьюки р <0,05). У 33% (по мокрому термометру) вміст вологи сировини, значення довговічність без сполучного речовини було близько 87,2%; в той час як, з додаванням 2 і 4% крохмалю сполучного речовини, розділовими значення довговічності збільшилася до 93,2 і 96,1% (рисунок 7). Тенденція була схожа на інші вміст вологи в сировині 36 і 39% (СБ). Без сполучного значення довговічності були близько 80%; Проте, додавання сполучного речовини в біомасі збільшилася значення довговічності. Довговічність інкрснізілся до приблизно 90%, коли гранули були зроблені з вмістом вихідної сировини вологістю 36% і 4% крохмалю сполучного речовини. При ще більш високому вмісті вологи в якості вихідної сировини в 39% (по мокрому термометру) тенденція була схожою, але загальні значення довговічності зменшилася в порівнянні з іншими вмістом вологи сировини.

Малюнок 7. Вплив вмісту вологи вихідної сировини (FMC) і крохмального сполучного на міцність після охолодження і після сушіння. (Середнє значення ± 1SD; п = 3) значення довговічності з високим вмістом вологи стебел кукурудзи окатишів при температурі 33, 36 і 39% (ВБ) вміст вологи сировини збільшилася з додаванням сполучного і після охолодження і після сушіння. Різні букви вказують на значні відмінності, використовуючи постфактум тести Таки HSD (р <0,05). Будь ласка , Натисніть тут , щоб подивитися велику версію цього малюнка. </ Р>

після сушіння

оброблена Міцність

Сушка гранул з високим вмістом вологи в лабораторній печі при 70 ° С протягом 3-4 год призводить до затвердіння гранул, тим самим збільшуючи міцність гранул. Значення довговічності гранул, зроблених на 33, 36 і 39% (по мокрому термометру) вміст вологи в якості вихідної сировини збільшилася до> 92% (рисунок 7). Значення міцність при 33% вміст вологи сировини збільшилася до приблизно 98% після сушіння (малюнок 7). Ці результати збігаються з раніше тісно роботою 21,28. Значення міцності гранул, зроблених з використанням сполучного збільшилася після сушки (р Тьюки <0,05). На 33% вміст вологи сировини і 4% сполучного речовини, кінцеві значення довговічності, які спостерігаються було близько 98%. Тенденція була схожа на 36 і 39% сирьясодержаніе вологи, де сполучна речовина позитивно вплинула на значення міцності (Тьюки р <0,05). При 39% вологості сировини зі сполучною додаванням 2 і 4%, значення довговічності збільшують до приблизно 94-95%.

відсоток Штрафи

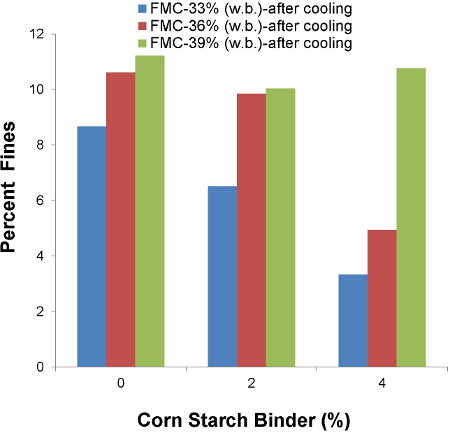

У цьому дослідженні, відсоток штрафів, отримані в ході грануляції були вище на 36 і 39% (СБ) в порівнянні з 33% вмістом вологи (термометру) в якості вихідної сировини. Додавання сполучних речовин призвело до зниження відсотка штрафів, згенеровані на всіх вміст вологи в якості вихідної сировини в порівнянні з тестами, які не мають додавання сполучного (рисунок 8). Гранулятори тести, проведені без будь-якого сполучного речовини показали високий відсоток штрафи приблизно на 11% на 39% (СБ) в якості вихідної сировини вміст вологи. Додавання 2 і 4% сполучного речовини до стебел кукурудзи, зниження штрафів відсотків, що утворюються при гранулювання на 33% і 36% (Вб) в порівнянні з гранулами без додавання сполучного речовини. Tон низький відсоток штрафів, які спостерігаються в цьому дослідженні, були на 4% додаванням сполучного речовини і 33% (ВБ) вміст вологи сировини (приблизно 3%).

Малюнок 8. Вплив змісту сировини вологи і крохмалю сполучного на відсоток дрібних частинок, отриманих з обложеної матеріалу. При вмісті вологи в якості вихідної сировини 33, 36 і 39% (ВБ) додаванням сполучного речовини зменшується відсоток дрібних частинок в обложеної матеріалу. Будь ласка , Вам необхідно перегляду збільшеної версії цієї фігури.

Питома витрата енергії

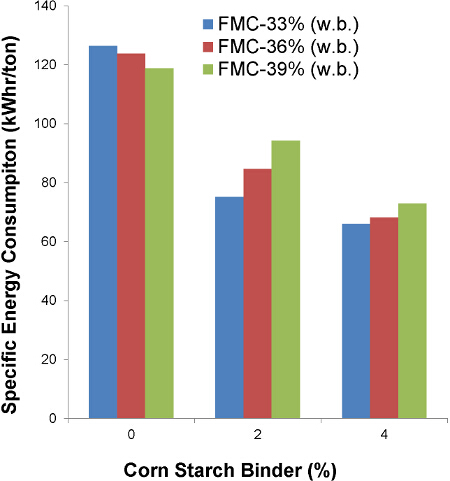

Питома витрата енергії під впливом додавання сполучного (малюнок 9). При відсутності сполучного речовини, питомий ENгія на 33, 36 і 39% вміст вологи сировини становить від 118-126 кВт · год / т. Додавання 2% сполучного речовини знижується питома витрата енергії до 75-94 кВт · год / т. Подальше збільшення сполучний відсоток до 4% додатково знижується питома витрата енергії до 68-75 кВт · год / т для всіх вміст вологи сировини, які були протестовані. Додавання сполучного речовини в 2 і 4% знизили питома витрата енергії приблизно на 20-40%.

Малюнок 9. Вплив вмісту вологи вихідної сировини і крохмального сполучного речовини на питоме споживання енергії високого процесу грануляції вологи. Питома витрата енергії в процесі грануляції стебел кукурудзи з високим вмістом вологи була знижена приблизно на 20-40%, з додаванням 2 і 4% крохмалю сполучна на основі. Будь ласка , Натисніть тут , щоб побачити збільшене Versio п цієї фігури.

Статистичний аналіз

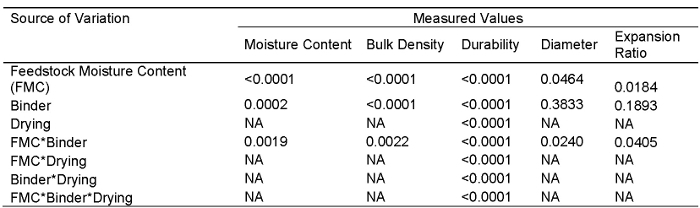

Статистичний аналіз був завершений в СПМ 10 43. Двосторонній ANOVA використовували для визначення впливу змісту сировини вологи (33, 36, 39%) і кукурудзяний крохмаль сполучного речовини (0, 2, 4%) по вологості гранул (п = 3), діаметр гранул (п = 10), коефіцієнт розширення (п = 10), і об'ємну щільність (п = 3). Триходовий дисперсійний аналіз був використаний для визначення впливу вмісту вологи (33, 36, 39%), кукурудзяний крохмаль сполучного речовини (0, 2, 4%) і сушіння (перед сушінням, після сушки) на міцність (п = 3). Залишкові зустрів припущення ANOVA нормальності і однорідності дисперсії. Для задоволення цих припущень, вміст вологи гранул трансформували шляхом збільшення даних на 4 - го ступеня. Якщо коефіцієнти випробувані в ANOVA були значущими при р <0,05, Таки HSD тести були використані для постфактум парних порівнянь.

палатка "ВОК: Keep-together.within-сторінці =" 1 ">

Таблиця 3. Статистична значимість змінних процесу на основі дисперсійного аналізу (ANOVA).